FAQ

-

FAQ [3D프린팅 제작 응용 가이드]

다음은 '제작 사례'에 대한 FAQ입니다.

Q1. 산업 부품 제작

. 자동차 및 로봇 부품 맞춤 제작

. 고강도 플라스틱 및 금속 프린팅 활용

. 맞춤형 지그 및 고정구 제작

. 1m 급 대형 부품 및 디자인 제작

Q2. 신체 맞춤형 기기 프로토타입 제작

. 생체 적합성 소재 적용 가능

. 신체 착용 수트 및 의자 등 부품 제작

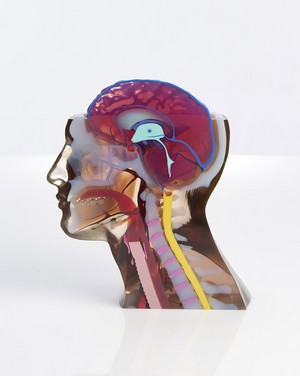

Q3. 교육 및 연구용 모델 제작

. 해부학적 모형 구조물 및 맞춤형 도구 제작

. 시뮬레이션 연구를 위한 3D 모델 제작

Q4. 예술 및 디자인 제품

. 건축 모형, 조형물, 맞춤형 액세서리 제작. 풀컬러 출력 적용 가능

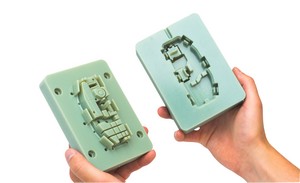

Q5. 간이 금형을 이용한 다품종 소량 시생산

. 진공주형기 : 실리콘 금형 제작 후 성형 사출. 스트라타시스 폴리젯 장비 : 플라스틱 금형 제작 후 성형 사출

-

FAQ [3D모델링 및 슬라이싱 가이드]

다음은 '3D모델링 가이드'에 대한 FAQ입니다.

Q1. 최소 벽두께는 어느 정도여야 하나요?

. 벽 두께 최소 1mm 이상 유지: 너무 얇으면 출력 중 변형되거나 깨질 수 있습니다.

. 사용하는 3D 프린팅 방식과 재료에 따라 다를 수 있습니다.

예를 들어 세라믹 3D프린팅은 0.3mm두께도 가능하지만 재료압출 방식에서는 1mm이상이어야 합니다.

Q2. 서포트 고려 사항은?

. 적층 제조 구조상 공중에 떠 있는 부위(오버행)은 각도에 따라 서포트(지지대)가 필요할 수 있습니다.

. 서포트가 많이 생성될수록 출력 시간과 재료 사용량이 증가하며 또한 제거에 따른 후처리 시간도 증가합니다.

. 통상 서포트 제거에 소요되는 시일은 2일정도입니다.

Q3. 해상도(Resolution)는 무엇인가요?

. 해상도는 그 장비가 가진 고유의 스펙(그 장비가 표현할 수 있는 능력)으로 예를 들어 더 작은 글씨나 복잡한 구조를 선명하게 등

세부 표현이 얼마나 잘 표현하는지의 능력을 의미하며, 주로 광경화 방식에서 사용되는 용어입니다.

. 해상도를 더 좋게 결정하는 요소는 더 높은 해상도의 프로젝터(DLP), 더 작은 레이저 빔(SLA), 더 낮은 층 두께 설정으로 가능합니다.

. X-Y 해상도는 DLP경우 픽셀 크기가 작을수록 높아지고 정밀한 출력이 가능하지만, 빌드 크기는 작아집니다.

반대로 픽셀 크기가 커지면 빌드 크기가 커질 수 있지만 해상도가 낮아집니다.

. Z 해상도는 층 두께(layer height)로 결정되며, 그 값이 낮을수록 더 부드러운 표면 품질을 제공합니다. (10μm, 25μm, 50μm, 100μm 등)

. 해상도가 높을수록 미세한 구조를 더 정밀하게 출력할 수 있지만, 정확도를 보장하는 것은 아닙니다.

Q4. 정확도(Accuracy)는 무엇인가요?

. 정확도는 장비의 해상도, 광학 시스템, 재료의 수축/팽창, 후처리 과정 등 다양한 요소에 의해 결정되며 출력된 모델이

원본 설계 치수(CAD)와 얼마나 같은지를 의미입니다.

. 정확도는 장비의 사양(Z축 리니어레일, 볼스크류사용, 고품질광학시스템 등)이나 재료 수축 보정 등에 따라 더 좋아질 수 있습니다.

예) 장비 보정(Calibration)을 통해 오차를 ±0.01mm(10μm)로 줄여 정확도를 높입니다.

Q5. 정밀도(Precision)는 무엇인가요?

. 정밀도는 그 장비를 이용하여 반복 출력 시 동일한 결과를 얼마나 안정적으로 얻을 수 있는지를 의미합니다.

. 정밀도를 더 좋게 결정하는 요소는 장비의 안정성 향상, 프린팅 최적 상태 유지, 재료 품질 유지 등 입니다.

예) 매번 동일한 정확도를 구현하는 장비 및 최적화 유지가 잘된 재료를 사용하여 매 출력 시마다 동일한 품질을 확보합니다.

Q6. 공차(Tolerance)는 무엇인가요?

. 제조된 부품이 설계된 치수에서 허용되는 최대 및 최소 편차의 범위를 의미합니다.

즉 설계 치수와 정확히 일치하지 않아도 허용될 수 있는 오차 범위를 의미하며, 이 값은 ± 값으로 표현합니다.

. 공차가 너무 작으면 제작이 어려워지고 비용이 증가하며, 공차가 너무 크면 부품 간 조립이 어려워지고 품질이 저하될 수 있습니다.

. 정밀 가공의 공차는 ±0.01mm(10μm)수준이 가능하지만, 3D 프린팅에서는 ±0.05mm(50μm)~4mm(400μm)내 고려해야 합니다.

Q7. 간격(Clearance)는 무엇인가요?

. 두 개의 부품(예: 축과 구멍)이 조립될 때 두 부품 사이의 간격을 의미합니다, 예를 들어 축이 구멍에 쉽게 들어갈 수 있는 유격입니다.

. 클리어런스(간격) = 구멍 최소 - 축 최대

. 클리어런스 피트는 조립 시 부품 간의 간격(틈)이 있어 조립 후에도 두 부품이 자유롭게 움직일 수 있는 상태입니다

. 클리어런스가 클수록 부품이 쉽게 조립되지만, 유격이 커지며 정밀도가 낮아질 수 있습니다.

. 3D프린팅의 경우 상호 움직이는 두부위의 간격은 각 장비에서 사용되는 재료의 수축률을 고려하여야 합니다

. 최소 0.1~0.5mm 이상 확보해야 원활한 움직임이 가능합니다.

Q8. 간섭(Interference)는 무엇인가요?

. 축과 구멍이 조립될 때, 서로 간섭(압입)이 발생하는 상태를 의미합니다. 예를 들어 축이 구멍보다 커서 조립 후 꽉 끼워집니다.

. 인터퍼런스(간섭) = 축 최소 - 구멍 최대. 인터퍼런스 피트는 조립 시 부품 간의 간격을 주지 않아 조립 후 강하게 고정되어, 두 부품이 움직이지 않습니다.. 3D프린팅의 경우 끼워 맞추는 경우 최소 각 장비에서 사용되는 재료의 수축률을 고려하여야 합니다

. 통상 -0.02~0.1mm 이내 적용합니다.

Q9. 각 장비의 정밀도 , 정확도 , 공차는 어떻게 되나요?

. 각 장비의 제품 사양서를 참고 바랍니다.

. 사용되는 재료에 따른 수축률 및 사용 환경에 따라 제품 사양과 다를 수 있습니다.

-

FAQ [3D프린팅 가이드]

다음은 '3D프린팅 가이드'에 대한 FAQ입니다.

Q1. 3D 프린팅을 의뢰하려면 어떤 파일이 필요한가요?

. STL, STEP/STP, OBJ&mtl, 3MF 등의 3D 모델링 설계 파일이 필요합니다.

. 특히 풀컬러 폴리젯 이용을 하려면 OBJ&mtl 형식의 파일이 필요합니다.

mtl 파일은 obj파일을 보조하는 파일로서 색상, 텍스처 등 하나 이상의 재료 정의를 포함하므로 필수로 필요합니다.

. 파일은 이메일로 보내주시고 제작 조건(방식, 품질, 재료 등)의 협의가 되면 제작 단가 분석이 가능합니다.

노현준 연구원 , gustav@dankook.ac.kr

Q2. 시제품 제작 기간은 얼마나 걸리나요?

. 제품의 복잡도와 사용 재료에 따라 다르지만, 일반적으로 3~7일 정도 소요됩니다

. 제작 시일은 발주서 접수 후 영업일 익일로부터 적용됩니다.

Q3. 3D 모델이 없는데 제작이 가능한가요?

. 역설계(3D 스캐닝) 및 3D 모델링 서비스도 제공하므로, 제품 샘플이나 2D 도면이 있다면 가능합니다.

. 이러한 경우 유상의 추가 비용이 발생될 수 있습니다.

Q4. 제작 가능한 재료는 어떤 것이 있나요?

. 산업용 고강도 플라스틱(ABS, PA, PC 등), 금속 및 세라믹 등 다양한 재료가 가능합니다.- 폴리머 플라스틱 재료 : 60만 컬러(팬톤)의 풀컬러 재료 , 연질/경질(SHORE 경도) 재료 , 투명 재료

- 세라믹 3D 프린팅용 재료 : 첨단 세라믹 재료 (지르코니아 , 알루미나 등 산화물계)

- 메탈 3D프린팅용 재료

Q5. 사용 가능한 장비 기술은 어떤 게 있나요?

. 3D프린팅 장비 군 : 스트라타시스 전 장비 군 (FDM , Polyjet , SAF , DLP 등)

- 재료압출 방식 (FDM / FFF) : 열가소성 필라멘트 재료를 녹여 노즐로 압출하면서 한 층씩적층하는 방식

. 장비 및 재료비가 비교적 저렴하지만, 표면조도 및 정밀도가 낮아 주로 디자인 검토용 1차 제작으로 사용

. 적층 중 필라멘트 냉각 시간, 중력 영향 등으로 층 간 결합이 상대적으로 약해 기계적 강도가 떨어질 수 있음

. 사용 재료 : PLA, ABS, PA, PA-CF, PC, TPU 등

- 광경화 방식 (DLP / SLA / LCD) : 액상 광경화성 수지를 UV 레이저 또는 DLP/LED로 경화시키며 한 층씩 적층하는 방식

. 매우 높은 정밀도, 우수한 표면품질, 복잡한 형상 구현, 미세 구조 구현 등으로 본격 시작품 제작에 적합

. 장비 및 소재의 가격이 비교적 높고 UV 후처리 등의 추가 공정이 필수

. 사용 재료 : ABS-like , PP-Like , Rubber-Like , Clear(투명) 등

- 분말베드융해 방식 (SLS / SAF) : 분말 형태의 재료를 레이저나 전자빔으로 선택적으로 융해시켜 한 층씩 적층하는 방식

. 분말 자체가 지지체 역할을 하여 서포트 구조가 필요치 않음으로 복잡한 구조를 내부까지 완전히 적층 가능

. 중량 이상의 양산에 적합하지만 분말 처리와 장비 유지에 필요한 안전장치·후처리 과정 필수이며 재료 및 장비가 고가

. 사용 재료 : ABS-like , PP-Like , Rubber-Like , Clear(투명) 등

- 다중 재료 방식(Polyjet) : 동시에 여러 다중 재료를 한번에 분사하여 한 층씩 적층하는 방식

. 60만 색상 다중 컬러 , 연질 , 경질 , 투명 등을 한 객체 내 동시 구현 가능함으로 주로 최종 디자인 제작에 사용

. 수용성 서포트로 복잡한 형상 등 디자인 자유도가 극적으로 증가하나, 다중 재료 동시 제어·세팅에 따른 제작 비용 높음

. 사용 재료 : 60만 컬러(팬톤)의 풀컬러 재료 , 연질/경질(SHORE 경도) 재료 , 투명 재료 등

- 세라믹 방식(DLP) : 광경화(DLP)방식을 이용하여 첨단 세라믹 재료를 한 층씩 적층하는 방식

. 세라믹 특성 상 소결이 필요한 지크로니아, 알루미나 등의 재료를 사용하여 첨단 세라믹 파츠 제작

. 복잡한 난성형성 디자인도 가공 중 파손될 우려없이 제작 가능하나 장비 및 재료비가 높음

. 사용 재료 : 지르코니아 (ZrO2, 덴탈, 주얼리(광택), 산업용 파츠 등) , 알루미나(Al2O3, 산업용 파츠) 등

. 진공주형기 : 실리콘 금형 제작으로 다품종 소량 생산

. 샌드블러스트 : 표면 조도 개선을 위한 후가공 장비

Q6. 제작 비용은 어떻게 산정되나요?

. 산정 비용은 '국가연구개발 시설·장비의 관리 등에 관한 표준지침'에 의해 결정됩니다.

. 산정 비용은 반드시 '3D모델링 파일(stp/stl 형식)'이 있어야 하며, 3D프린팅 방식, 설정 옵션, 재료, 제작 시간 등에 따라 상이합니다.

. 담당 연구원을 통해 프로젝트 별 맞춤 견적서 형태로 제공받을 수 있습니다.

. 간단한 디자인 검토용 사작품 제작은 협의에 따라 무상 지원이 가능할 수 있습니다.

Q7. 제작 공정의 범위는 어디까지 인가요?

. 3D프린팅 출력과 관련된 후처리까지입니다.

. 주로 서포트 제거, 건조 등 표면 처리 수준의 범위입니다.

Q8. 후가공(표면 연마, 도색 등)도 가능한가요?

. 표면 연마, 도색, 코팅 등의 후가공 서비스도 가능합니다.

. 이러한 경우 유상의 추가 비용이 발생될 수 있습니다.

Q9. 3D 프린팅 외에 해석(시뮬레이션) 서비스도 제공하나요?

. 구조 해석, 유동 해석 등의 시뮬레이션 서비스도 추가적으로 제공할 수 있습니다.. 현재 본 서비스는 준비 중이므로 담당 연구원과 별도 협의가 필요합니다.

Q10. 제작을 의뢰하려면 반드시 발주서가 있어야 하나요?

. 그렇습니다.. 담당 연구원을 통해 제시된 견적서를 면밀히 검토하신 후 해당 견적에 대한 회신을 발주서 형태로 제출해 주셔야 합니다.

-

FAQ [단국대학교 웨어러블 디바이스 제조플랫폼 센터 가이드]

다음은 '단국대학교 웨어러블 디바이스 제조플랫폼 센터 개요'에 대한 FAQ입니다.

Q1. 단국대학교 웨어러블 디바이스 제조플랫폼 센터의 제조실증랩은 어떤 곳인가요?

. 본 랩은 웨어러블 디바이스 및 IoT 기반 제품의 시작(제)품 제작을 지원하는 전문 랩입니다.

. 주로 3D 프린팅 장비를 이용하여 혁신적이고 다양한 디자인의 시작(제)품 개발을 돕습니다.

Q2. 누가 이용할 수 있나요?

. 웨어러블 디바이스 개발을 희망하는 스타트업, 중소/대기업, 연구기관에서 이용 가능합니다.

. 단국대학교 소속이 아니어도 이용 가능하며, 다양한 기업 및 연구기관과 협력하고 있습니다.

. 학생 및 창업 준비자 등 개인 신분의 소속은 이용이 제한될 수 있습니다.

Q3. 본 랩의 주요 서비스는 무엇인가요?

. 3D 프린팅 기반 웨어러블 디바이스 시작(제)품 제작

. 맞춤형 컨설팅 및 교육 (기술 자문, 장비 활용 교육)

. 테스트 및 성능 평가 (디바이스 측정 및 품질 검증)

. 스트라타시스 장비를 이용한 검토용 샘플 제작

Q4. 연구시설 ∙ 장비 이용료가 발생하나요?

. 본 시설은 국가연구개발 시설·장비이므로 과학기술정보통신부고시에 따라 유상 비용이 산정됩니다.

. 산정 비용은 '국가연구개발 시설·장비의 관리 등에 관한 표준지침'에 의해 결정됩니다.

. 비용 산정을 위해 '3D모델링 파일(stp/stl 형식)'이 있어야 하며, 3D프린팅 방식, 설정 옵션, 재료, 제작 시간 등에 따라 상이합니다.

. 담당 연구원을 통해 프로젝트 별 맞춤 견적서 형태로 제공받을 수 있습니다.

. 간단한 디자인 검토용 사작품 제작 또는 샘플제작은 협의에 따라 무상 지원이 가능할 수 있습니다.

Q5. 이용 절차는 어떻게 되나요?

. 1단계 : 문의 및 상담(이메일/유선 또는 방문) → 요구 사항 분석 및 협의

. 2단계 : 사용 기술 방식 검토 후 일정 및 견적 제시 → 제작 의뢰(발주)

. 3단계 : 시작(제)품 제작 → 인수 → 대금 결제

Q6. 어떻게 이용할 수 있나요?

. 국가연구시설장비진흥센터플랫폼인 'ZEUS'의 공용장비활용을 통해 이용하거나 또는 본 홈페이지를 통하여 이용할 수 있습니다.

. ZEUS → 장비예약 → 장비예약·검색 예약문의→ 단국대학교 산학협력단 (031-8021-8472) 검색 (죽전캠퍼스)

Q7. 혁신 바우처 사용이 가능한가요?

. 중기부 혁신바우처 수요기관으로 선정된 기업은 최대 3천만원 바우처 사용이 가능합니다.

. 검색 : 혁신바우처 플랫폼 → 수행기관 → 단국대학교 산학협력단 검색 (기술 → 시제품제작 분야)

. 진행과정 : 시제품 제작 여부 협의 → 수행계획서 제출 → 3자계약 체결 → 시제품 제작 → 정산

Q8. 상담 및 문의는 어디로 하면 되나요?

. 문의 : 노현준 연구원 , gustav@dankook.ac.kr